Optimierung der dielektrischen Eigenschaften

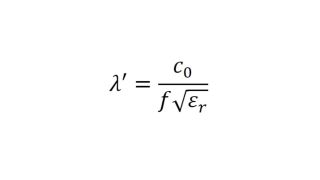

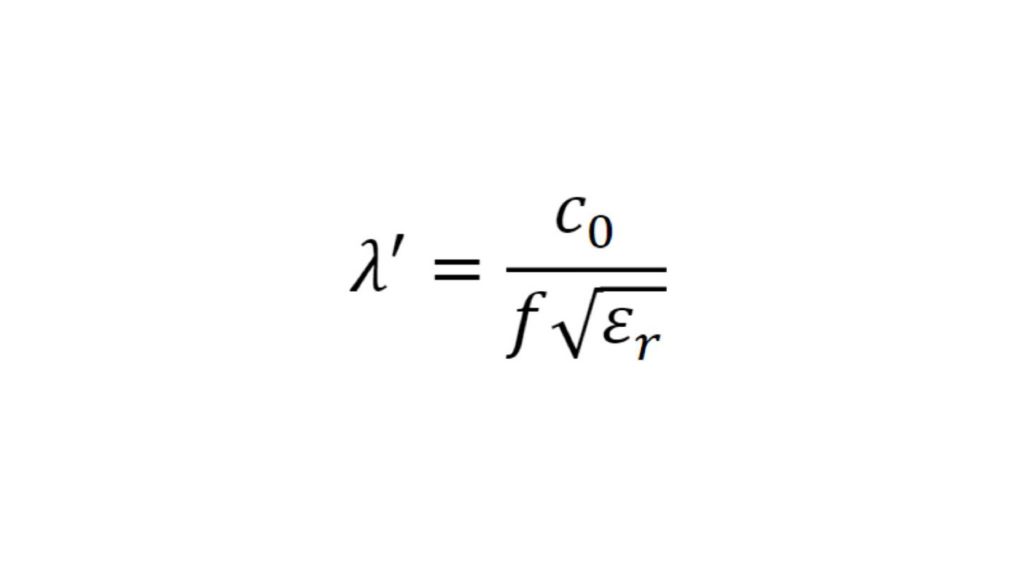

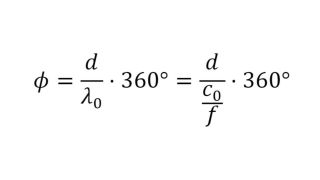

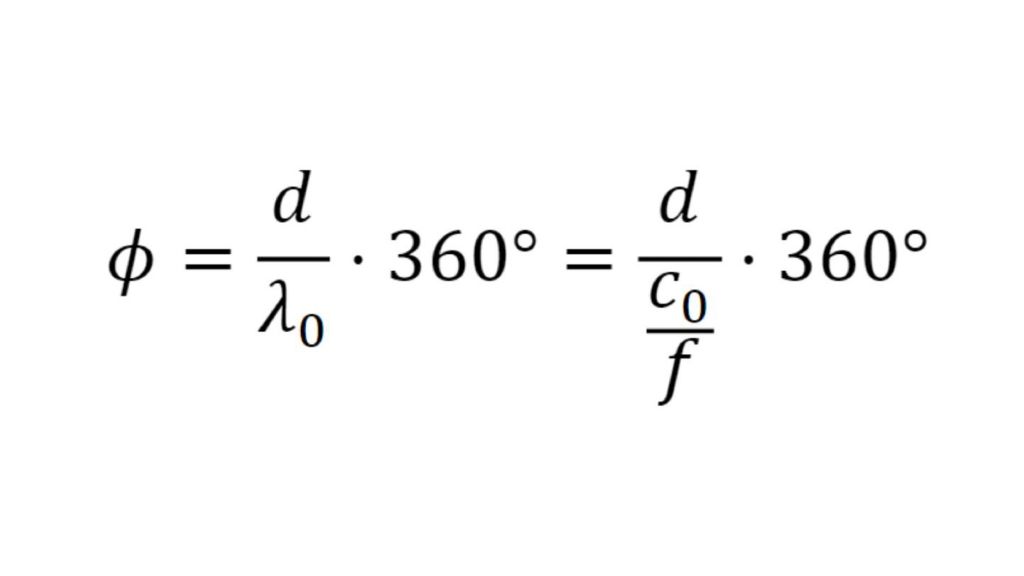

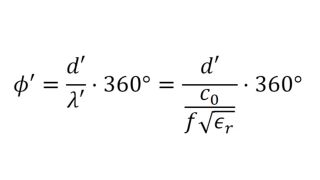

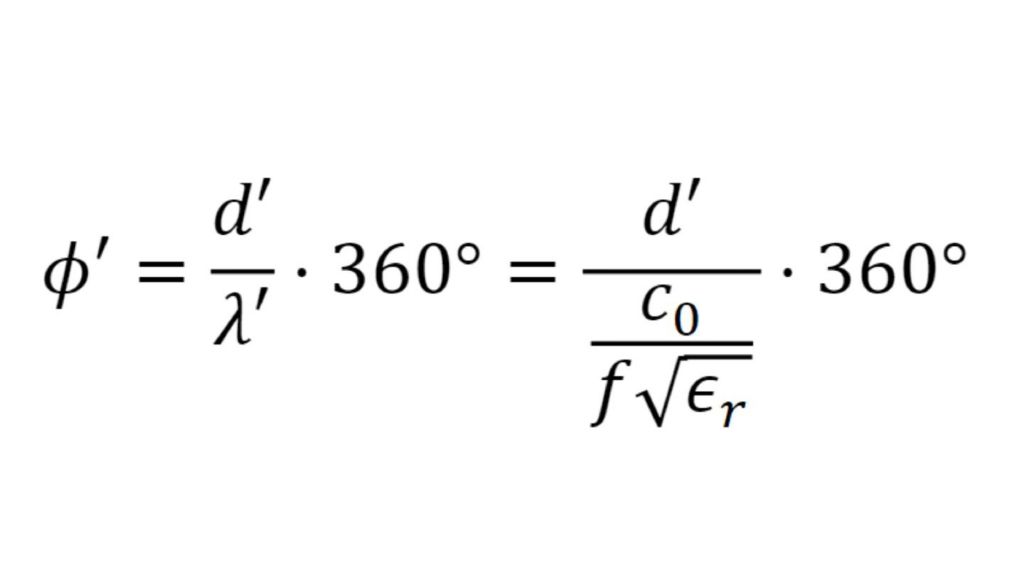

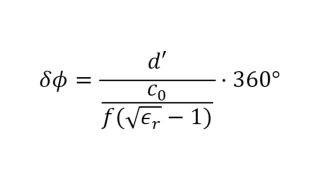

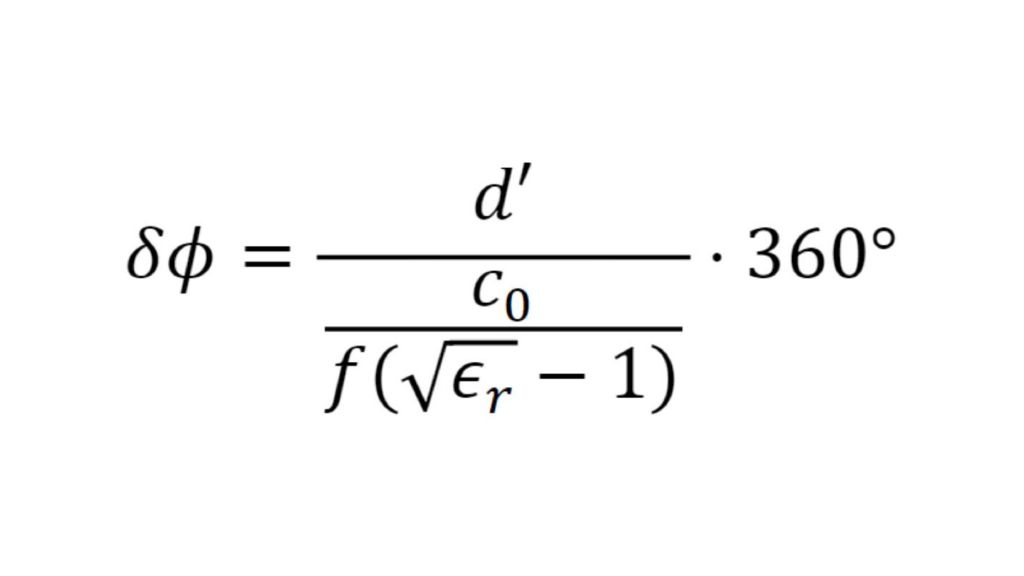

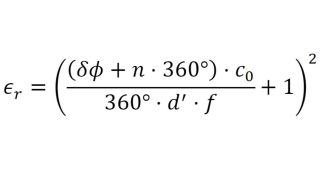

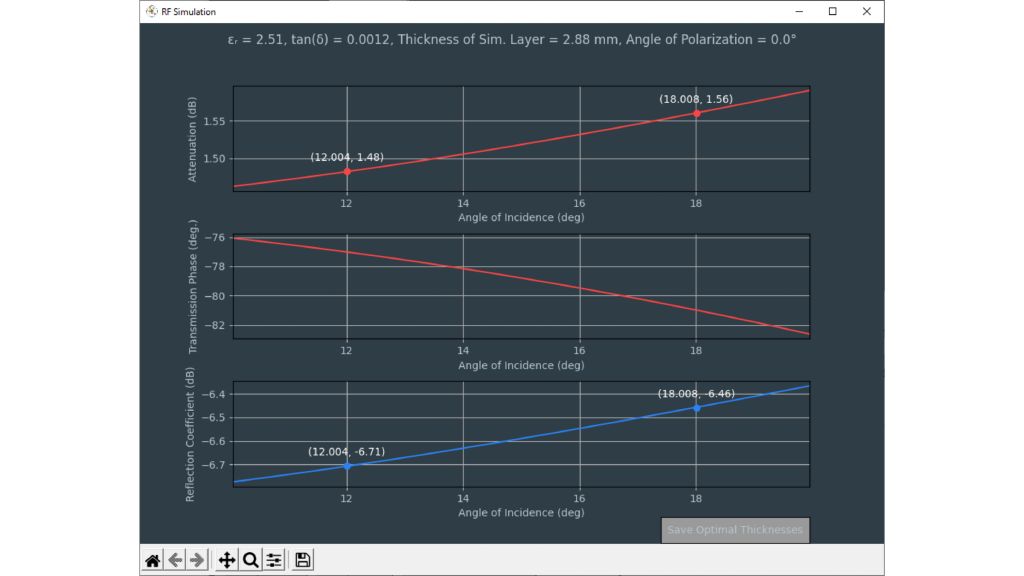

Um Materialien und Materialstapel zu simulieren und ein virtuelles Duplikat eines Radoms zu erstellen, müssen die Permittivität und der Verlustfaktor bekannt sein. Die relative Permittivität εr korreliert mit dem Kompressionsfaktor der Wellenlänge im Material, während der tan δ (Verlustfaktor) die spezifische Dämpfung eines durch die Schicht übertragenen Signals charakterisiert.

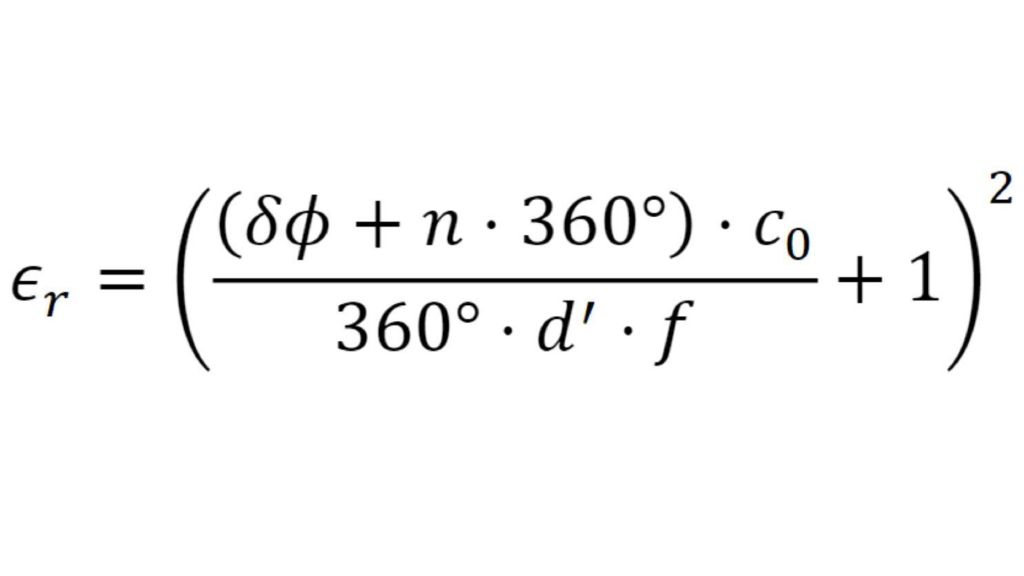

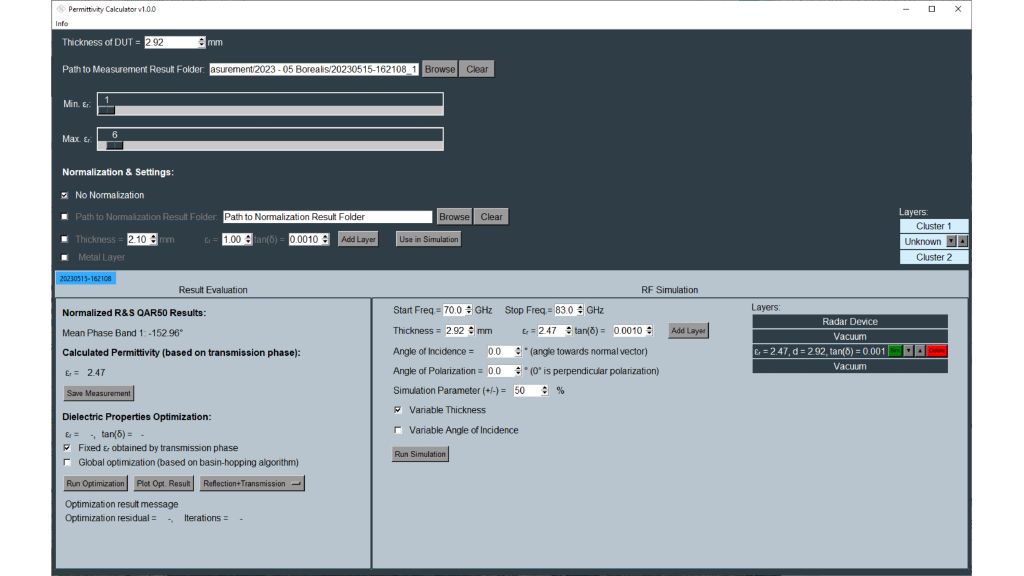

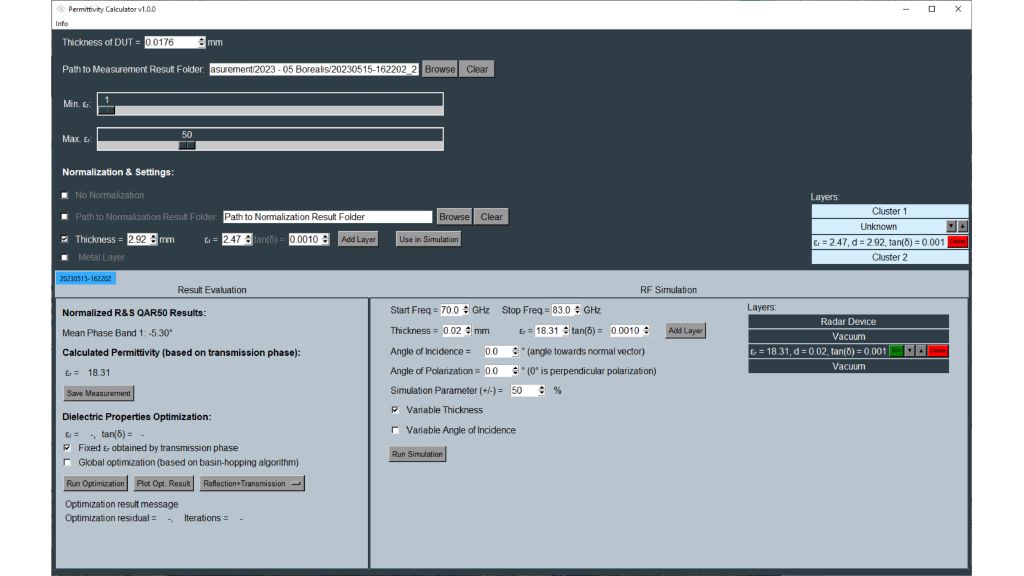

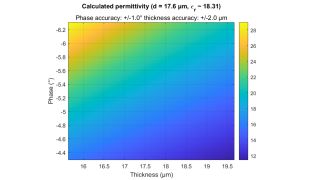

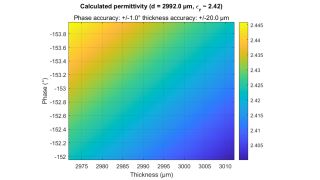

Der Permittivitätsrechner von Rohde & Schwarz lässt sich für beide Parameter nutzen und eignet sich ideal für Radomschicht-Simulationen.

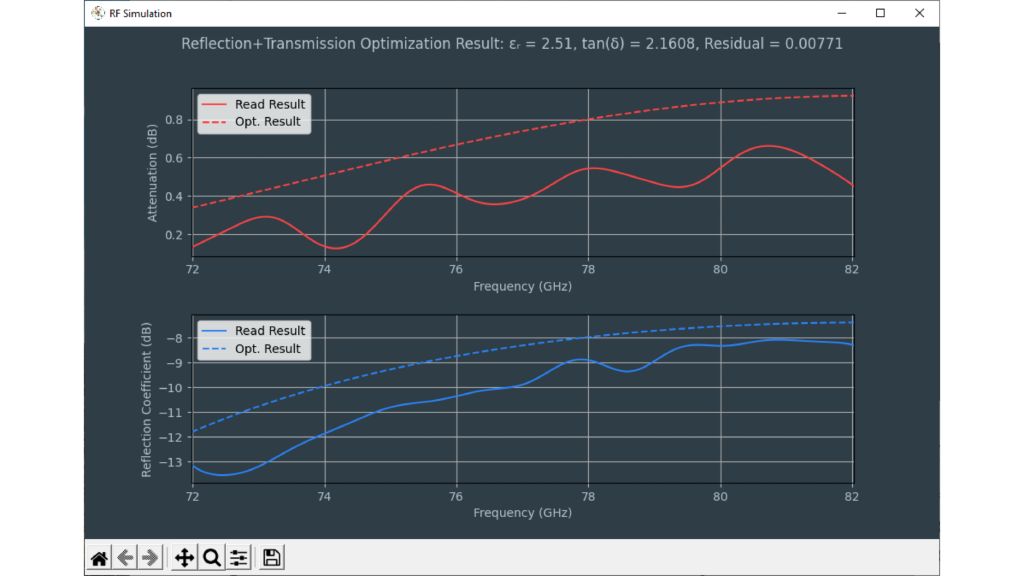

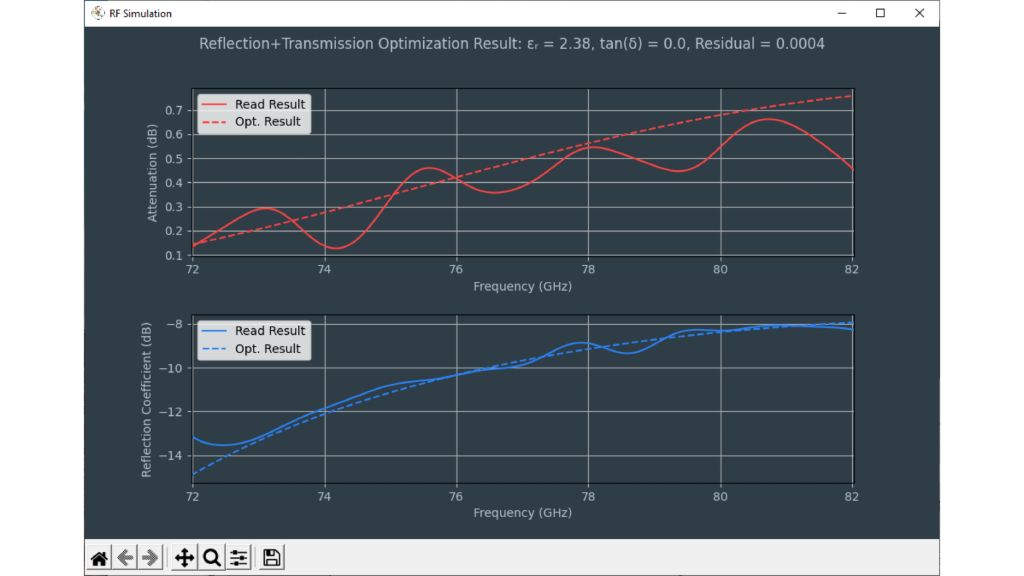

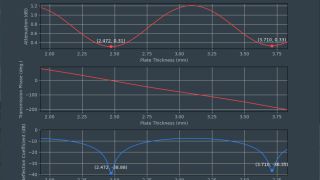

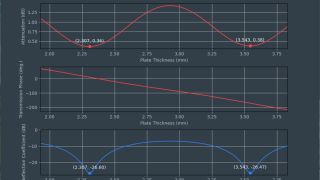

Die Tools zur Schätzung der dielektrischen Eigenschaften befinden sich links unten in der Permittivitätsrechner-Software. Der Rechner verwendet einen Optimierer, um auf Basis der Permittivität und der Verlustfaktoren die beste Übereinstimmung zwischen gemessenen und berechneten Frequenzgängen zu finden. Der Benutzer kann über ein Kontrollkästchen zwischen verschiedenen Berechnungsmethoden wählen:

- Im Modus „Fixed εr obtained by transmission phase“ wird nur tan δ optimiert, während die relative Permittivität konstant gehalten wird.

- Wenn Sie das Kontrollkästchen deaktivieren, hat der Optimierer mehr Freiheit zur Verbesserung der relativen Permittivität – die anhand der Transmissionsphase berechnete relative Permittivität dient als Anfangswert.

Beide Methoden führen bei den meisten Materialien zu sehr ähnlichen Ergebnissen. Die Transmissionsphase kann sehr genau gemessen werden und ist immer ein guter Ausgangspunkt für die Optimierung.

Die Option „Optimize using logarithmic scale (dB)“ bewirkt, dass der Optimierer auf Basis einer logarithmischen Kurve arbeitet – dies erhöht die Genauigkeit der Schätzung bei Materialien mit Resonanzen im Frequenzbereich des R&S®QAR50.

Bei der globalen Optimierung werden mehrere, zufällig verteilte Startwerte nahe der berechneten Permittivität verwendet, um lokale Minima zu vermeiden.

Für kundenspezifische Anwendungen stehen die Reflexionskurven aus Cluster 1 (S11) oder Cluster 2 (S22) zur Verfügung.