誘電特性の最適化

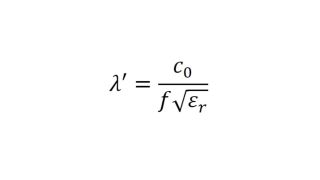

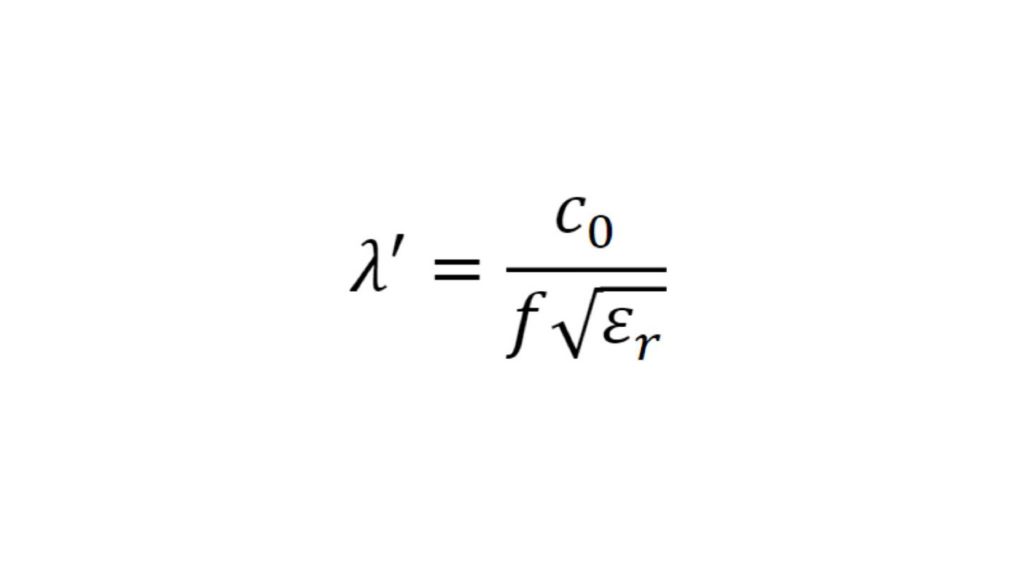

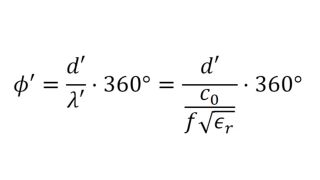

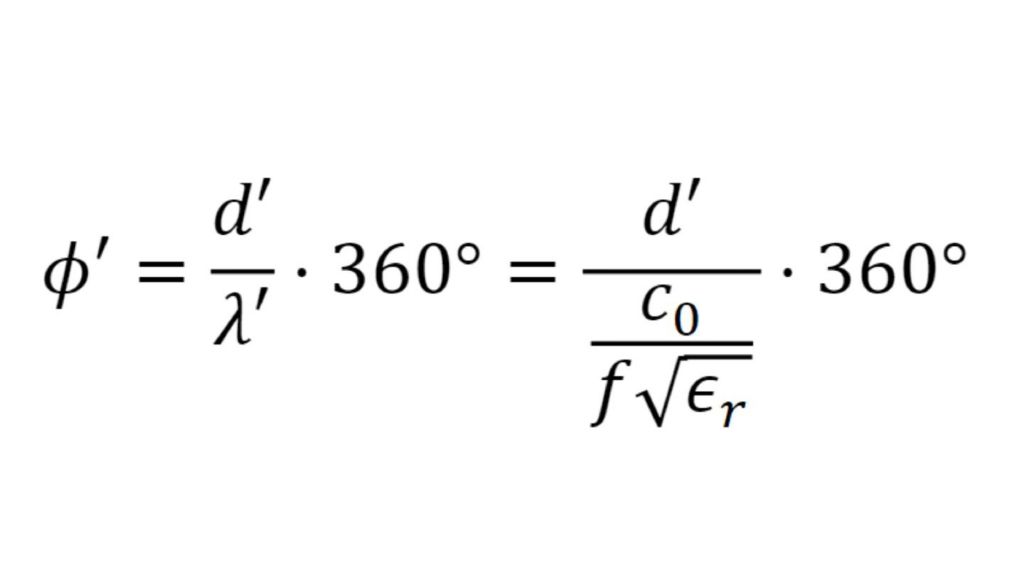

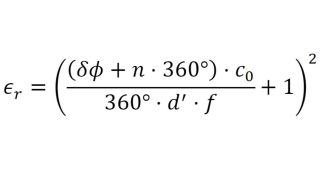

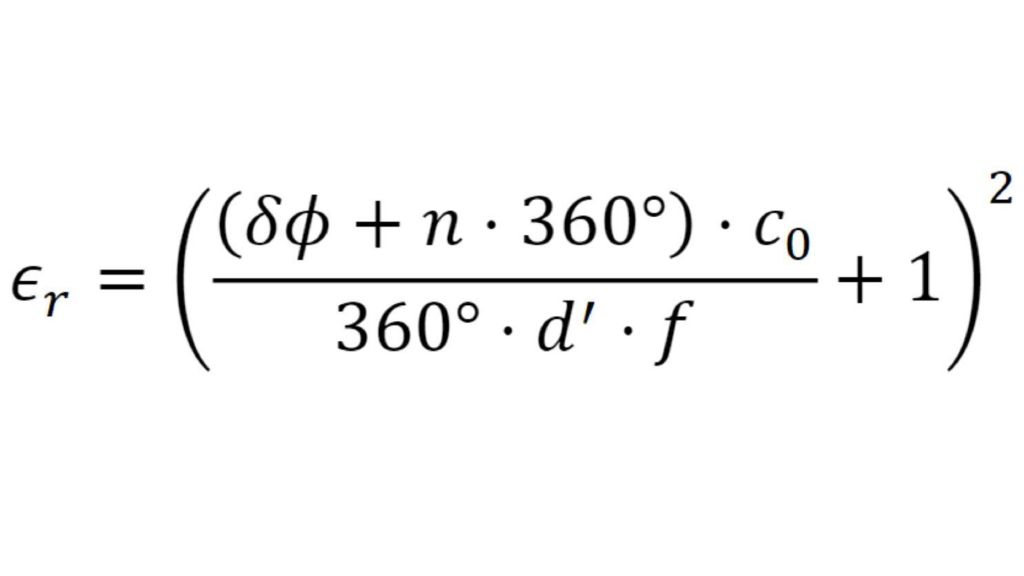

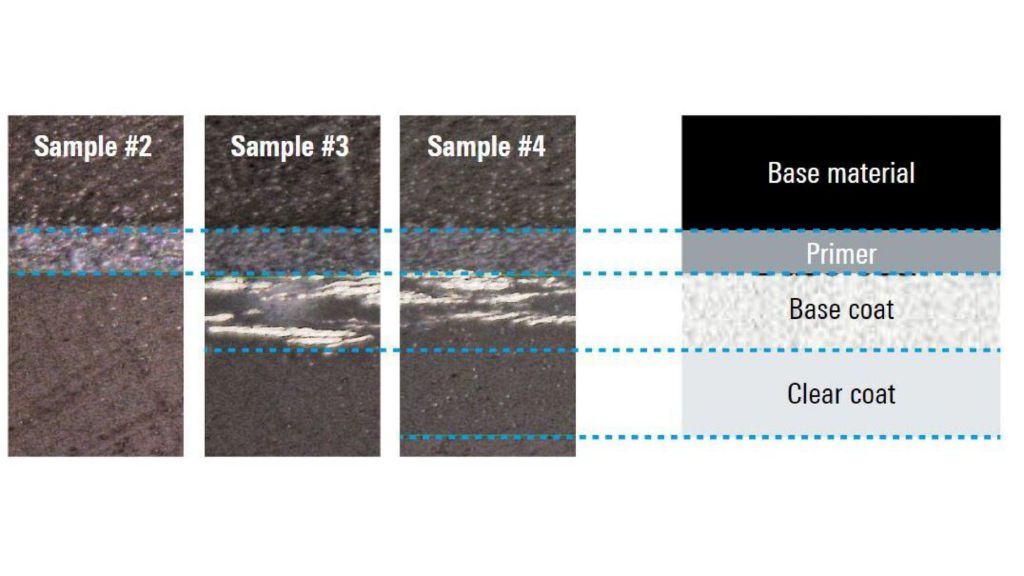

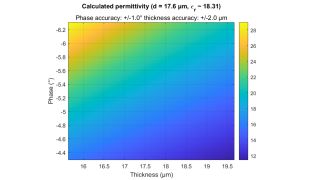

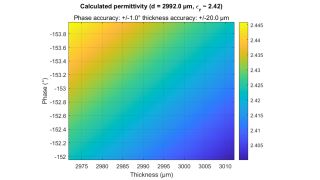

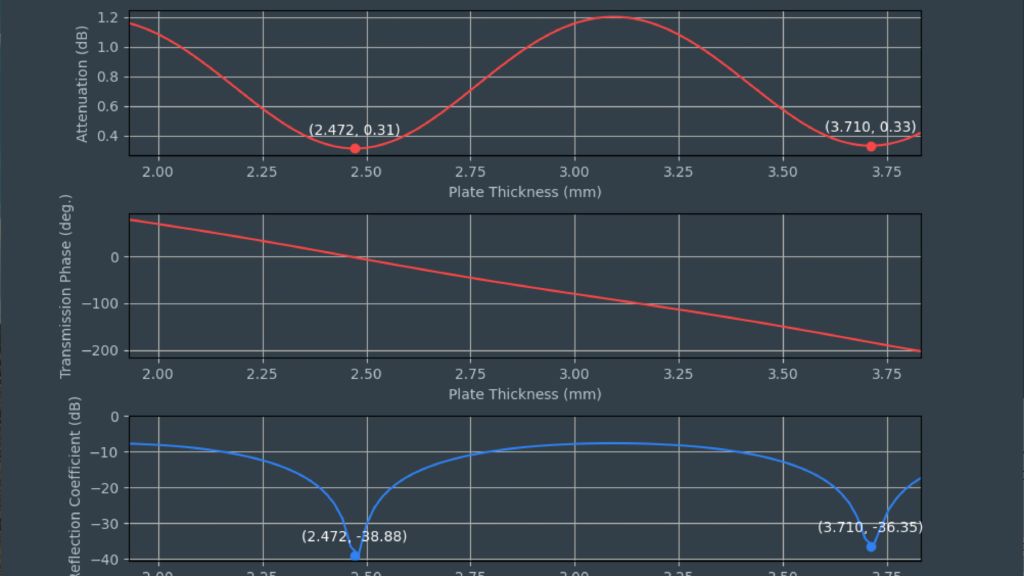

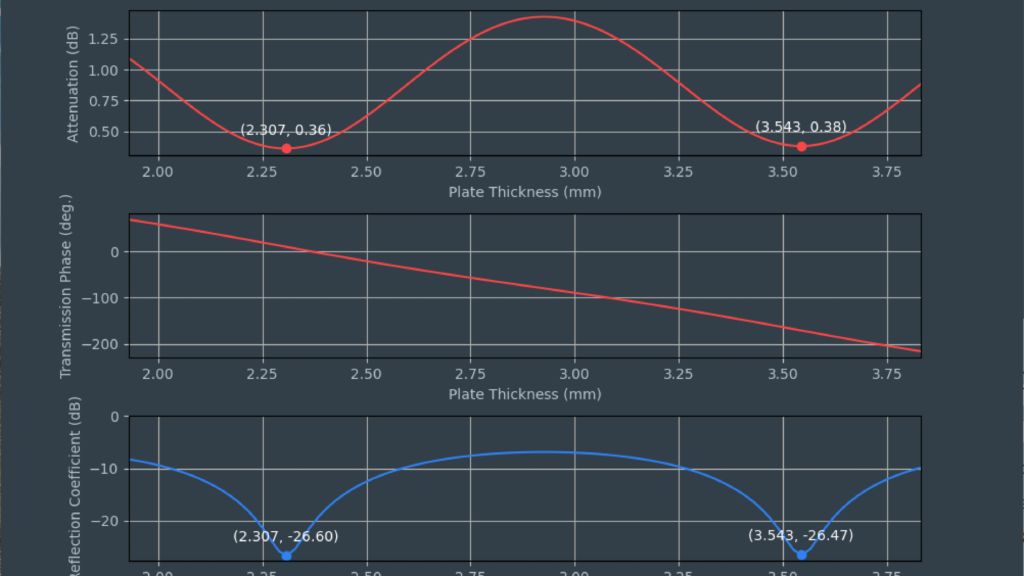

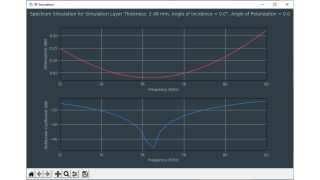

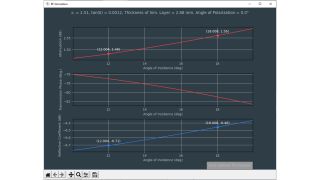

材料と材料スタックをシミュレートしてレドームの仮想複製を作成するには、誘電率と損失係数を把握する必要があります。比誘電率εrは材料内の波長の圧縮係数に相関をもつ一方で、tan δ(損失係数)は層から伝送される信号の特定の減衰を特徴付けます。

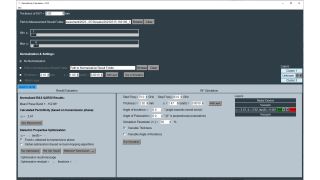

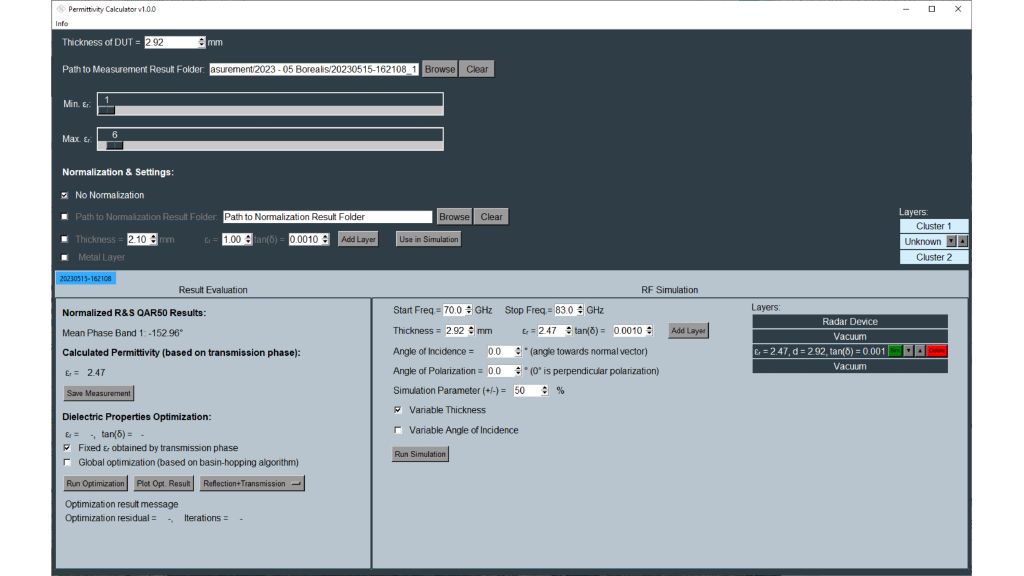

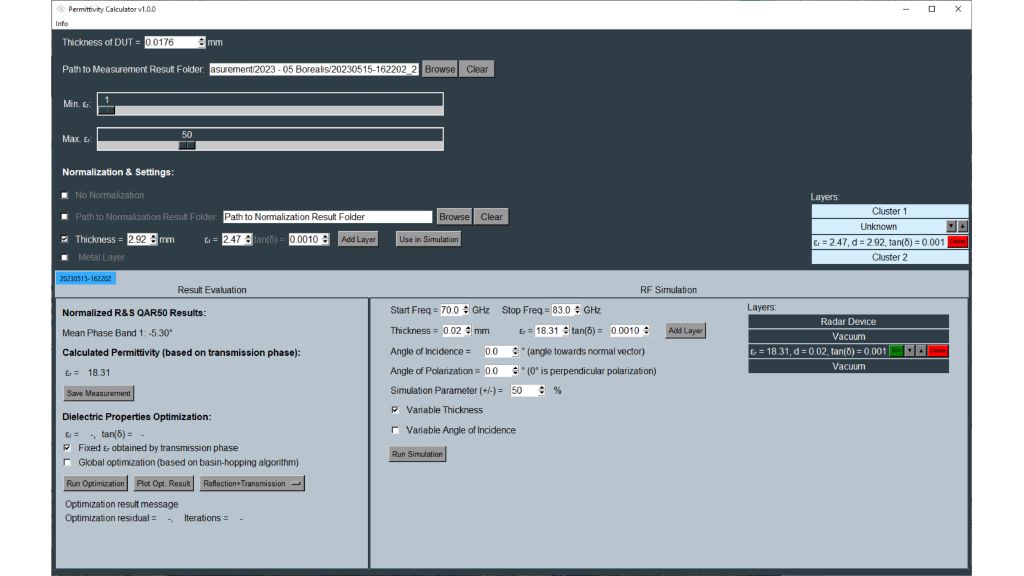

ローデ・シュワルツの誘電率計算機は両方のパラメータに使用でき、レドーム層のシミュレーションに最適です。

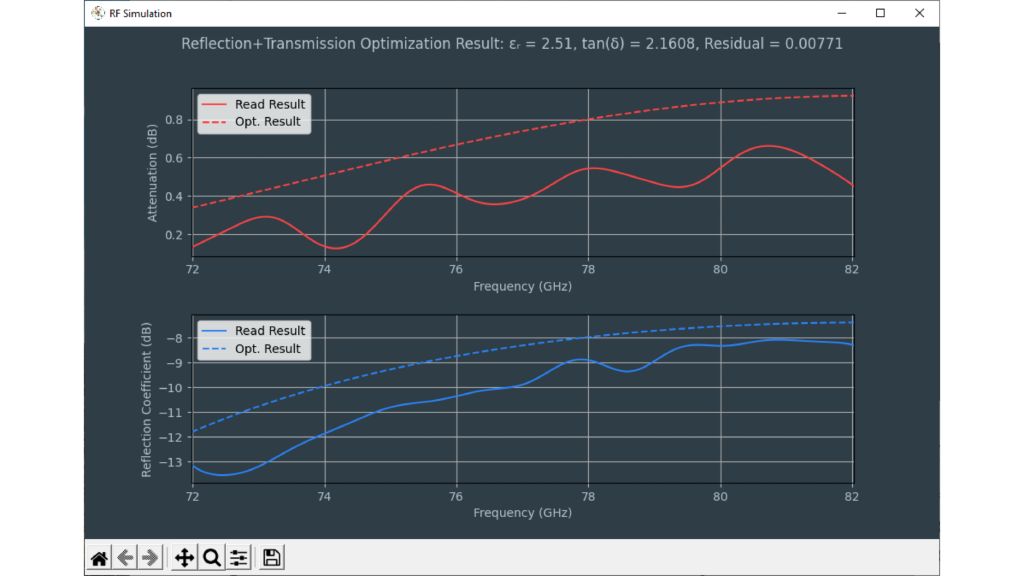

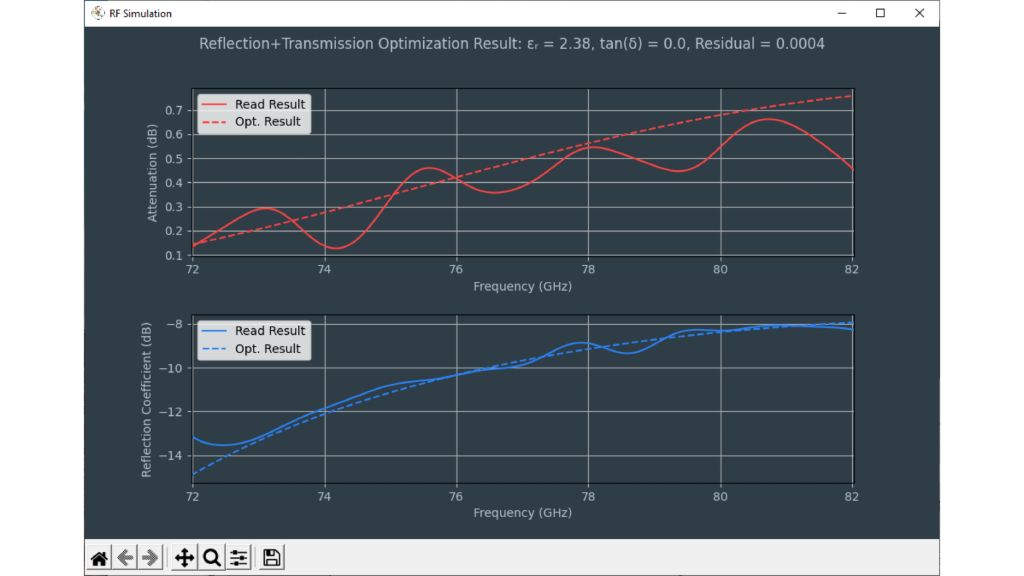

誘電特性を予測するためのツールは、誘電計算機ソフトウェアの左下にあります。計算機はオプティマイザーを使用して、誘電率と損失係数に基づく周波数応答の測定値と計算値の間で最適値を検出します。ユーザーは、チェックボックスで次の計算手法を選択できます。

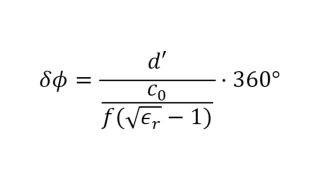

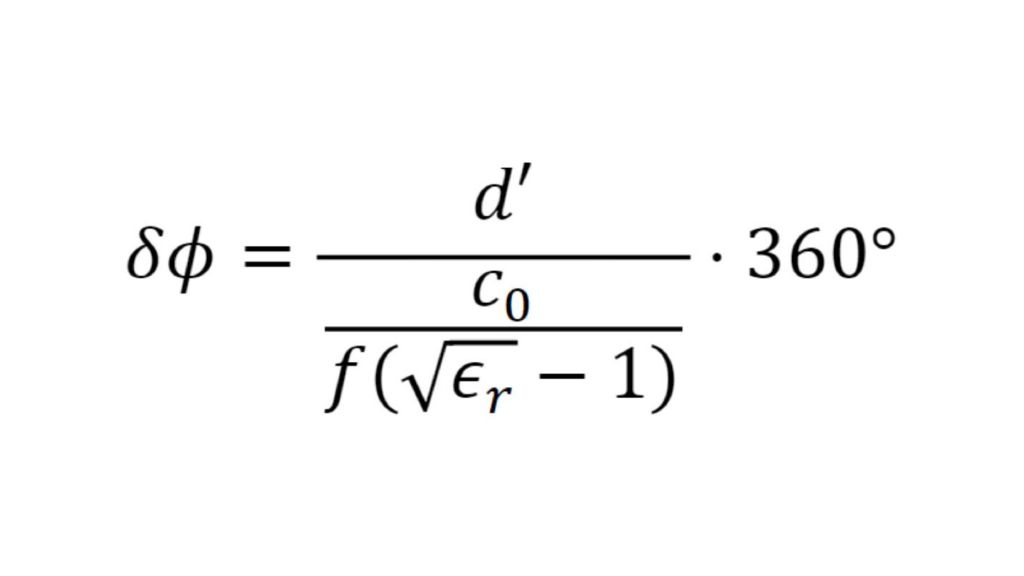

- 「Fixed εr obtained by transmission phase」はtan δのみを最適化し、比誘電率は固定のまま維持します。

- 上記が選択されていない場合、オプティマイザーが比誘電率を向上させる自由度が増します。伝送位相から計算された比誘電率が初期値として機能します。

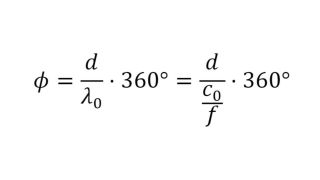

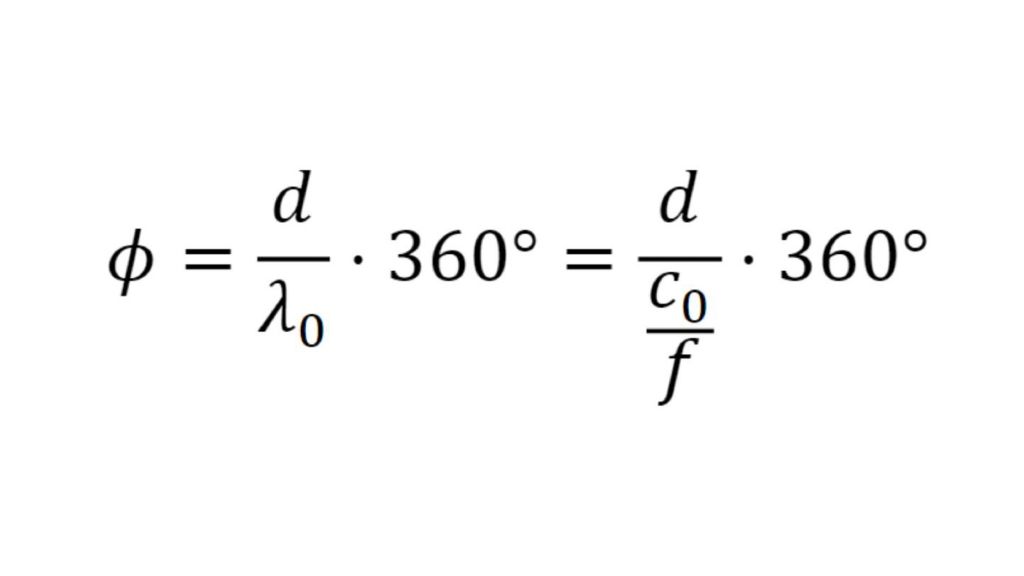

どちらの方法でも、多くの材料で近い結果が得られます。伝送位相はかなり正確に測定できるため、最適化のスタート地点に常に適しています。

"Optimize using logarithmic scale (dB)" を選択すると、オプティマイザーは対数曲線で動作するように設定され、R&S®QAR50の周波数バンド内で共振する材料に対する予測精度が向上します。

グローバル最適化は、計算された誘電率値の近傍にランダムに分布した複数の始点を使用することで、局所的な最小値への最適化を回避します。

お客様固有のアプリケーション向けには、cluster 1(S11)またはcluster 2(S22)の反射曲線を使用できます。